Большая энциклопедия нефти и газа. Газотермическое напыление все направления спрятать

9.1. Сущность процесса напыления

Под восстановлением деталей газотермическим напылением понимают процесс нанесения покрытий распылением нагретого до жидкого или вязкотекучего состояния диспергированного (порошкообразного) материала газовой струей. Перед напылением восстанавливаемая поверхность подготавливается. Частицы распыленного металла достигают поверхности в пластическом состоянии, имея большую скорость полета. При контакте с поверхностью детали они деформируются и, внедряясь в ее неровности, образуют покрытие. Сцепление покрытия с поверхностью детали носит в основном механический характер и только в отдельных локальных точках можно наблюдать мостики сварки.

Восстановление деталей газотермическими покрытиями имеет ряд неоспоримых преимуществ:

незначительный на грев (до 200 °С) детали;

высокая производительность процессов;

возможность регулирования в широком диапазоне (0,1 - 10 мм) толщины наносимого покрытия;

простота технологического процесса и оборудования;

широкий диапазон материалов, используемых для получения покрытий с заданными свойствами.

Рассмотренный способ позволяет не только придавать восстанавливаемым деталям требуемую форму и размеры, но и изменять в широких пределах поверхностные свойства металлопокрытий. В результате многие детали из дорогостоящих и дефицитных металлов и сплавов можно при ремонте заменить деталями иу более дешевых материален. Напыление на рабочие поверхности специальных сплавов с необходимыми физико-механическими свойствами обеспечивает более низкую себестоимость восстановления деталей, а показатели их надежности и долговечности не уступают соответствующим показателям деталей, изготовленных целиком из дорогостоящего металла. Этим объясняется широкое применение газотермических методов напыления не только при ремонте, но и при изготовлении новых деталей.

На рис. 9.1 представлена блок-схема технологического процесса восстановления деталей газотермическим напылением. Основные технологические операции, показанные на блок-схеме:

очистка. После разборки детали поступают в моечное отделение, где их очищают от различных загрязнений. В качестве моющих средств применяют синтетические моющие средства (СМС) типа лабомид и МС. Растворы СМС не вызывают коррозии черных металлов, не разрушают детали из алюминиевых сплавов;

механическая обработка деталей. Для устранения дефектов, образовавшихся в процессе эксплуатации, или придания правильной геометрической формы изношенным поверхностям детали подвергают механической обработке, в том числе специальной (нарезка "рваной" резьбы, фрезерование канавок, насечка поверхностей, накатка профиля роликами и пр.);

обезжиривание. Перед абразивной обработкой поверхности, подлежащие нанесению газотермических покрытий, обезжиривают органическими растворителями. Чугунные детали кроме обезжиривания подвергают обжигу при температуре 260 - 530 °С для выгорания масла, содержащегося в порах;

дробеструйная обработка. Такая обработка предназначена для активизации и придания шероховатости восстанавливаемым поверхностям детали. Дробеструйную обработку выполняют при давлении сжатого воздуха 0,5 - 0,7 МПа. В качестве абразивного материала применяют чугунную дробь ДЧК.-01. После дробеструйной обработки детали обдувают сухим сжатым воздухом для удаления частиц абразива с поверхности;

сушка порошка. Перед использованием композиционные порошковые материалы необходимо просушить в электрическом шкафу. Порошки сушат на противнях из нержавеющей стали при периодическом перемешивании;

напыление. В процессе напыления металлогазовая струя должна быть устойчивой, без пульсаций. Расход

порошка и транспортирующего газа регулируют в необходимых пределах. Требуемую толщину покрытия получают многократным повторением операции напыления. После напыления изделие снимают с приспособления, не допуская повреждения покрытия. Экраны и другие защитные приспособления снимают с деталей после охлаждения ее до комнатной температуры;

механическая обработка. Окончательная механическая обработка деталей с нанесенным покрытием осуществляется лезвийным и абразивным инструментом;

контроль качества покрытий. Изделия с покрытием подвергают контролю по внешнему виду, толщине, геометрическим размерам. Контроль по внешнему виду осуществляется для выявления внешних дефектов; сколов, вздутий, отслоений. Осмотр осуществляется при помощи лупы. Толщину покрытия на деталях определяют штангенциркулем, микрометром и магнитным толщиномером МТ-20.

ГАЗОТЕРМИЧЕСКИЕ МЕТОДЫ НАПЫЛЕНИЯ ПОКРЫТИЙ И МЕТАЛЛИЗАЦИИ

Разностороннюю быстро развивающуюся область техники представляет нанесение покрытия из металлических, керамических и полимерных материалов методами газотермического напыления.

Эти процессы основаны на нагреве или расплавлении наносимого материала и распылении его на обрабатываемую поверхность с целью получения покрытия, обладающего заданными свойствами и прочностью сцепления с основой.

Наиболее распространенными источниками теплоты для нагрева или расплавления наносимого материала являются газокислородное пламя, электрическая дуга или плазменная дуга.

Известны и другие способы нагрева наносимого материала, например токами высокой частоты, импульсным разрядом тока высокого напряжения, детонационным горением топливно-кислородной смеси и т. д. Однако эти способы получили менее широкое применение.

Поэтому в дальнейшем изложении мы ограничимся рассмотрением главным образом трех основных по типу применяемого источника нагрева методов газотермического напыления: газопламенного, электродугового и плазменного.

Этими методами можно напылять покрытия практически из любых металлов и материалов (керамики, термопластов и др.) в виде проволоки, прутков (стержней), жилок или порошков.

Напыленные покрытия нельзя использовать самостоятельно как конструкционный материал для изготовления деталей машин, подвергающихся растягивающим и изгибающим усилиям. Однако покрытие работает вполне удовлетворительно совместно с материалом основания.

В качестве последнего можно использовать изделия не только из черных и цветных металлов, но также из других самых разнообразных материалов, в том числе из бумаги, ткани, дерева, керамики и прочих, так как при напылении температура нагрева

изделия не превышает 50-100° С. Вследствие этого основной материал не претерпевает структурных изменений, сохраняя полностью свои механические свойства, за исключением случаев, когда напыленное покрытие подвергается последующему оплавлению, например при напылении твердых сплавов.

Процессы газотермического напыления отличаются технологической простотой, несложностью, компактностью и транспортабельностью оборудования. Они позволяют регулировать в широких пределах физико-механические и другие свойства получаемых покрытий (прочность сцепления, твердость, пористость, износостойкость и т. д.) в зависимости от рода напыляемого материала, вида обработки поверхности изделия, режимов напыления и т. д.

Эти особенности процессов газотермического напыления обусловливают универсальность их применения, многообразие областей и видов возможного использования.

Общим для всех известных процессов получения напыленных покрытий является термическая обработка (нагрев) наносимого материала до пластического состояния или расплавления и направленное перемещение (перенос) частиц материала в дисперсной форме на обрабатываемую основу.

Поскольку перенос нагретых частиц, как правило, осуществляется газовой фазой (струей воздуха, плазменной струей и т. д.) или продуктами сгорания горючей смеси (при детонационном напылении), наиболее полно отражает природу процесса термин «газотермическое напыление».

Привычный термин «металлизация», возникший до развития методов напыления неметаллических материалов (пластмасс, керамики, окислов, карбидов и т. д.), в настоящее время уже не может служить собирательным термином, охватывающим все многообразие существующих процессов.

Достижение конечной цели процесса газотермического напыления - получение покрытий с заданными свойствами, зависит от совокупности условий, определяемых составом и видом напыляемых материалов, взаимодействием их с окружающей средой, а также применяемой технологии и аппаратуры.

Рассмотрению этих вопросов посвящена настоящая глава.

1. ОСНОВЫ ТЕОРИИ ФИЗИКО-ХИМИЧЕСКОГО

ВЗАИМОДЕЙСТВИЯ МАТЕРИАЛОВ

В ПРОЦЕССЕ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ

Ниже рассмотрены основные общие вопросы физико-химического взаимодействия металлических и керамических материалов при газотермическом напылении.

Нагрев напыляемого материала. В зависимости от рода и вида напыляемого материала происходит его нагрев до температуры плавления (при использовании материала в виде проволоки, прут

ков, стержней, жилок) или оплавления (при использовании порошковых материалов из полимеров, керамики, окислов металлов и т. д.).

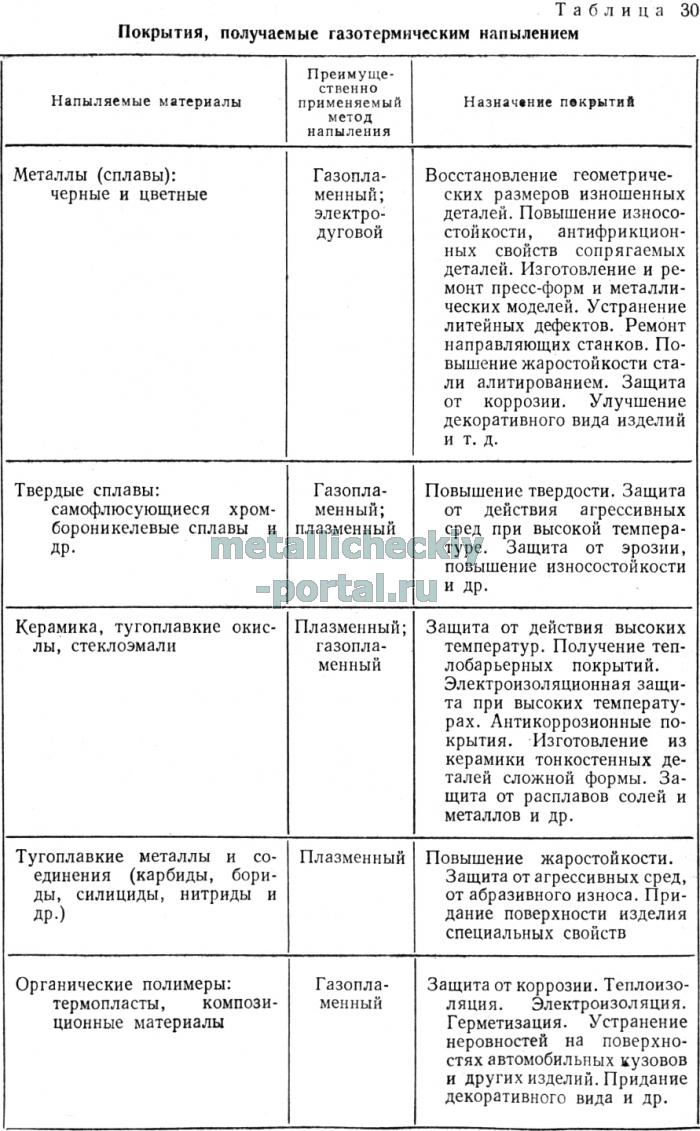

Важнейшие источники нагрева для расплавления (оплавления) напыляемого материала следующие (рис. 107):

а) высокотемпературные струи нагретых газов - газокислородное пламя (рис. 107, о), газовоздушное пламя (рис. 107, б) или плазменная струя (рис. 107, е);

б) независимый дуговой разряд между расходуемыми электродами-проволоками (рис. 107, в).

Остальные виды нагрева: высокочастотный индукционный (рис. 107, г), сопротивлением (рис. 107, 5) и «ракетным» сгоранием (рис. 107, ж) нашли ограниченное применение.

При газопламенном напылении покрытий условия, при которых происходит горение газокислородного пламени в распылительной головке, резко отличаются от условия горения в обычной сварочной горелке. Ввиду наличия обжимающей кольцевой струи сжатого воздуха горение на некотором участке происходит как бы в камере с ограниченным объемом при повышенном избыточном давлении (250-280 мм рт. ст. на выходе из воздушного сопла).

В результате повышенного давления продукты сгорания имеют более высокую температуру, приобретают большую скорость, интенсифицируют нагрев проволоки и участвуют в распылении расплавленного металла.

Использование в распылительной головке дополнительного обжимного сопла позволяет перераспределить поток воздушной струи и еще более интенсифицировать теплообмен между пламенем и нагреваемой проволокой. Кольцевая, воздушная струя, которая дополнительно прижимает продукты сгорания к проволоке на большем участке длины, создает зону предварительного нагрева металла перед его расплавлением и распылением.

Термический к. п. д. нагрева проволоки распылительной головкой с дополнительным обжимным воздушным соплом составляет 0,18 по сравнению с 0,05 у распылительных головок без обжимного сопла. Соответственно повышается производительность нагрева примерно в 4 раза.

Изменение температуры пламени от возможного увеличения давления, при котором происходит горение, незначительно (-2%). Расчетное значение температуры пламени при соотношении газов в смеси в = 1,5 составляет Т пл = 3177° С (при абсолютном р = 1,33 ат).

Коэффициент теплообмена зависит главным образом от соотношения газов в смеси. С повышением последнего растет плотность (объемный вес) газового потока. Максимальное значение а пл = 0,053 кал/см 2 с °С соответствует = 2,3 (в интервале температур от 0 до 700° С).

Для сравнения укажем, что у сварочных линейных ацетилено-кислородных горелок коэффициент теплообмена не превышает 0,015 кал/см 2 с° С, т. е. примерно в 4 раза ниже.

Между оптимальным расходом ацетилена Va (л/ч) и диаметром напыляемой проволоки d np существует линейная зависимость, которая при коэффициенте использования ацетилена по распыленному металлу, равному 6-7 кг/м 3 , составляет

На основании полученных экспериментальных данных предложена методика расчета инжекторной распылительной головки аппарата для газопламенного напыления покрытий. За основную расчетную величину принимается диаметр проволоки, по которому определяются оптимальный расход ацетилена и основные конструктивные параметры.

Проведенные исследования показали, что при газопламенном напылении можно повысить эффективность нагрева материала в виде проволоки за счет интенсификации процессов горения и теплопередачи от пламени к проволоке, а также увеличения ее диаметра.

Для повышения коэффициента использования ацетилена целесообразно повышение давления горючего газа (ацетилена

Cтраница 1

Газотермическое напыление с помощью плазмотронов позволяет наносить тугоплавкие порошки. Порошковые материалы с размером частиц 30 мкм дозированно подают вибрационношнековым питателем. Далее частицы подхватываются газом, нагреваются до расплавления и переносятся на поверхность подложки.

Способы газотермического напыления предназначены для получения покрытий из различных материалов путем их нагрева до жидкого или пластического состояния и распыления газовой струей.

Для газотермического напыления применяется проволока и стержни, а также порошки из металлов, металлокерамических наплавочных твердых сплавов, пластических масс и керамики.

Процессы газотермического напыления основаны на нагреве и распылении какого-то материала на поверхность детали с целью получения покрытия с заданными свойствами и достаточной прочностью сцепления с обрабатываемой поверхностью.

К газотермическому напылению относят методы, при которых распыляемый материал нагревается до температуры плавления и образовавшийся двухфазный газопорошковый поток переносится на поверхность изделия. Покрытия формируются из частиц размером в десятки микромиллиметров. Термическим методом покрытие можно наносить также в вакуумной технологической камере (термовакуумное напыление), при этом материал покрытия нагревают до состояния пара, и паровой поток конденсируется на поверхности изделия. При использовании этих методов покрытие образуется из атомов или молекул вещества, а в некоторых случаях (электронно-лучевое плазменное, с помощью плазменных испарителей) - из ионов испаряемого материала. Следует отметить, что чем выше степень ионизации потока вещества, тем выше качество покрытий.

| Температура напыляемых частиц в зависимости от расстояния до среза сопла плазмотрона.| Схема устройства плазменных горелок для нанесения покрытий из порошков (а и проволоки (б. |

Из всех методов газотермического напыления (газопламенного, электродугового, высокочастотного и др.) для целей получения композиционных материалов наиболее широко используют - метод и аппаратуру плазменного напыления. В аппаратах плазменного типа для плавления и распыления материала покрытия используется струя дуговой плазмы, представляющая собой поток газообразного вещества, состоящего из свободных электронов, положительных ионов и нейтральных атомов. Плазменную струю получают путем вдувания плазмообразующего газа (аргона, гелия, азота, водорода и их смеси) в электрическую дугу, возбуждаемую между двумя электродами. Напыляемый материал подается в плазменную горелку либо в виде проволоки, либо в виде порошка.

Покрытия, получаемые газотермическим напылением, как правило, обладают значительной пористостью, однако при определенных режимах она может быть сведена к минимальной. Максимальная плотность, полученная на металлических покрытиях например, никеля, алюминия и др., составляет 95 % от абсолютной.

Это один из видов газотермического напыления, к которому относят высокочастотный и вакуумный методы ионного переноса, методы газоплазменной металлизации и газофазного осаждения.

Как устроен аппарат для газотермического напыления.

Достижение конечной цели процесса газотермического напыления - получение покрытий с заданными свойствами, зависит от совокупности условий, определяемых составом и видом напыляемых материалов, взаимодействием их с окружающей средой, а также применяемой технологии и аппаратуры.

Общепризнано, что процессы газотермического напыления и получения порошков в контролируемой атмосфере являются весьма перспективными.

Разнообразие сред относится к газотермическому напылению. Состав оборудования значительно отличается в зависимости от условий его реализации - на воздухе, под водой, в вакуумируемой камере или в камере с контролируемой инертной средой.

Изношенные металлические поверхности восстанавливают газотермическим напылением (металлизацией), автоматической наплавкой под слоем флюса, вибродуговой наплавкой и другими способами.

Металлизация поверхности резервуара осуществляется методом газотермического напыления расплавленного алюминия или цинка не позднее 6 ч после очистки поверхности резервуара.

Повышение надежности современной техники, снижение себестоимости ее обслуживания, обеспечение конкурентоспособности, продление ресурса эксплуатации, а также ее реновация путем применения современных технологий для восстановления работоспособности узлов до уровня новых изделий - наиболее приоритетные направления развития техники.

Применение технологий нанесения защитных покрытий, среди которых газотермические процессы занимают значительное место, является одним из кардинальных путей решения данного вопроса. С использованием существующих в настоящее время оборудования, материалов и технологий газотермического напыления стало возможным значительно снизить или исключить влияние на изнашивание деталей таких факторов, как эрозия, коррозия (в том числе высокотемпературная), кавитация и др. Защитные покрытия могут быть также предназначены, например, для создания термобарьерного слоя, обеспечения электроизоляционных свойств, поглощения излучения продуктов радиоактивного распада, обеспечения определенных оптических свойств, реализации селективного смачивания, создания биологически активных поверхностных свойств для различных искусственных органов и многого другого.

В промышленно развитых странах с целью решения экологических проблем освоение техники газотермического напыления происходит путем вытеснения гальванических "грязных" технологий. Ситуация в России, сложившаяся в 80-90 гг. и приведшая к распаду промышленности, в настоящее время дает возможность не реанимировать устаревшие технологии, а адаптируясь к новым условиям, вместо гальванических методов использовать новейшие технологии термического напыления.

Метод газотермического напыления характеризуется широтой технологических возможностей:

· защитные покрытия можно наносить на объекты любых размеров: мосты, суда, трубопроводы, строительные конструкции, котлы, коленчатые валы, лопатки турбин и др.;

· толщина покрытия может составлять от 0,01 до 10 и более мм; покрытия могут иметь заданную пористость (от 0 до 30 и более процентов);

· защитные покрытия могут быть изготовлены из любых материалов, имеющих точку плавления или интервал размягчения;

· в качестве подложки можно использовать дерево, стекло, пластмассы, керамику, композиционные материалы, металлы;

· нанесение защитных покрытий может производиться в широком диапазоне состава покрытия, температуры и давления - в низком вакууме в специальной камере с контролируемой инертной атмосферой, в воздухе при нормальных условиях, под водой;

· нанесение металлических и керамических покрытий не вызывает значительного нагрева напыляемой поверхности, следовательно, обеспечивается сохранение геометрических размеров деталей.

Газотермические покрытия применяют при ремонте оборудования и упрочнении рабочих поверхностей новых деталей. В зависимости от назначения покрытия и условий его работы меняются требования к точности соблюдения основных параметров покрытия - его состава, толщины, плотности и прочности сцепления с подложкой.

Основные технологические процессы, которые сегодня используются в мировой практике, - это высокоскоростное напыление , плазменное напыление на воздухе с использованием таких плазмообразующих газов, как аргон, азот, гелий, воздух; детонационное и газопламенное напыление , а также электродуговая металлизация и наплавка . По косвенной оценке (число продаваемого оборудования для газотермического нанесения покрытий), насыщенность европейской промышленности выше насыщенности российских предприятий примерно в 350-400 раз. За рубежом 75% запорной арматуры (шаровые краны большого диаметра) производится с покрытием из карбида вольфрама на связке кобальт-хром, а остальная часть - с гальваническим нанесением хрома или никеля. У нас же 100% шаровых кранов такого же типоразмера имеют гальванические покрытия. Такое состояние дел можно объяснить большим количеством отрицательных результатов, полученных при использовании покрытий в прежние годы. Анализ опыта внедрения техники и технологии газотермических покрытий в производство в прежние годы показывает, что получение отрицательных результатов можно объяснить низким качеством и несовершенством технологического оборудования и средств контроля процессов нанесения покрытий, отсутствием подхода, определяющего обоснованность выбранной технологической схемы, и критериев, позволяющих оценить применимость методов напыления для решения той или иной задачи. В настоящее время отечественные предприятия, борющиеся за свое место на рынке, все чаще начинают внедрять современные методы газотермического нанесения покрытий для повышения качества выпускаемой продукции.

По своему назначению покрытия делятся на следующие:

· защитные покрытия, обеспечивающие более длительную работу деталей в рабочих условиях;

· технологические покрытия, обеспечивающие защиту поверхности деталей при технологическом переделе;

· конструкционные покрытия, с помощью которых восстанавливаются размер и форма детали, придаются новые свойства ее поверхности или когда покрытие выполняет роль конструкционных материалов.

Износостойкие покрытия

Изнашивание металлов - процесс разрушения поверностных слоев трущихся тел - характеризуется разнообразием условий их нагружения. В зависимости от этих условий следует выбирать те материалы, которые имеют большее сопротивление изнашиванию. В качестве износостойких в условиях пленочной жидкой смазки применяют антифрикционные материалы (баббиты, бронзы). При сухом трении до 500 о С - сочетание твердых материалов и мягкой связки (карбид вольфрама - кобальт или никель). При повышенных температурах (до 900 о С) - карбид хрома - нихром. При высоких температурах - материалы, дающие устойчивые оксиды: алюминид никеля, нихром, или покрытия, содержащие твердые смазки (графит, дисульфид молибдена, нитрид бора). При возможности абразивного изнашивания применяют твердые наплавочные материалы - самофлюсующиеся покрытия, содержащие бориды, карбиды. При эрозионном пылевом изнашивании помимо самофлюсующихся покрытий хорошо себя зарекомендовали плотные пленки на основе карбидов вольфрама и хрома, полученные при напылении высокоскоростным способом. Газотермические покрытия пористостью 5-15% при жидкостном трении обладают более высокой износостойкостью, чем новая деталь. Так, у нового стального вала двигателя внутреннего сгорания после прекращения подачи обычной моторной смазки через 2,5…3 ч происходит разрушение масляной пленки и заедание в баббитовом подшипнике, что приводит к резкому увеличению коэффициента трения и разрушению подшипника. Заедание вала с напыленным стальным покрытием происходит через 22,5 ч после прекращения подачи смазки при постепенном повышении коэффициента трения. Если в качестве смазочного материала использовали графитизированное масло, то заедания вала с напыленным покрытием не наблюдалось после 190 ч с момента прекращения подачи смазки.

Жаростойкие покрытия

Жаростойкие покрытия образуют плотную оксидную пленку, которая защищает покрытие и подложку от окисления. Оксиды алюминия, хрома, кремния имеют плотное строение и высокую прочность сцепления. Жаростойкими являются

сплавы в системах Ni-Al, Ni-Cr, Ni-Cr-Al, Ni-Co-Cr-Al-X, MoSi 2 и др.

Теплозащитные покрытия (ТЗП) должны иметь низкое значение коэффициента теплопроводности l и высокую температуру плавления.Наиболее подходящим материалом для ТЗП является оксид циркония ТЗП лопаток турбины ГТД должно иметь l менее 2,5 Вт/(м·К). ГТП из ZrO2 имеет пористость 15±5%, при которой l < 0,8 Вт/(м·К).

В качестве теплозащиты в зависимости от материала подложки и условий применения следует выбирать керамические материалы с заданной пористостью. Для лопаток турбины ГТД предпочтительнее кубическая структура оксида циркония и оксида иттрия или церия.

Коррозионно-стойкие покрытия

Коррозионные разрушения металлов обусловлены химическими и электрохимическими процессами, происходящими на поверхности металла при взаимодействии со средой. Различают коррозию атмосферную, в морской воде, грунтовую, в агрессивных средах (кислотную, щелочную и т.д.), высокотемпературную газовую (сульфидную, сульфидно-оксидную и т.д.). По характеру поражения различают питтинговую (язвенную), когда на поверхности образуются язвы и полости, фреттинг-коррозию (износ в условиях малых перемещений, когда поверхности не выходят из зоны контакта и продукты износа и коррозии не имеют возможности выхода из зоны образования), коррозию под напряжением (коррозионное растрескивание), коррозионное расслаивание и др.

Для защиты от атмосферной, морской, подземной коррозии стальных конструкций, трубопроводов, судов и т.д. широко применяют металлы-протекторы, имеющие более отрицательный потенциал, чем железо (анодные покрытия) - Zn, Al. В качестве защитных покрытий катодного типа применяют коррозионно-стойкие металлы - Pb, Cr, Cu, Ti. Главное требование к катодным покрытиям - это их сплошность, исключающая попадание жидкости (электролита) между подложкой и покрытием. В этом случае будет разрушаться подложка, т.е. защищаемый металл. Такие коррозионно-стойкие покрытия могут быть изолирующими, что обеспечивается их плотностью и химическим составом.

Высокотемпературная коррозия связана с образованием легкоплавких сульфидов (и других соединений) с никелем и железом, которые растворяют металл подложки при сравнительно невысоких температурах. Кобальт и хром химически более устойчивы и применяются для защиты лопаток турбины ГТД.

В ряде случаев покрытия служат для восстановления формы детали (профиль лопатки турбины ГТД). В качестве материала используют жаростойкие сплавы

Электропроводные электроизоляционные покрытия

Электропроводные (медь), электроизоляционные (оксид алюминия, алюмомагнезиальная шпинель), нейтронно-поглощающие (гафний и оксид гафния) покрытия выполняют роль проводников, изоляторов, защитных экранов в ядерных установках, являясь также конструкционными покрытиями.

Уплотнительные покрытия

Уплотнительные покрытия (УП) применяются взамен вставок из уплотнительных материалов в ГТД. Назначение УП - уменьшить зазор между статором и ротором газогенератора (компрессор и турбина). Особенностью УП является их податливость (кромка лопатки или лабиринт легко врезаются в слой УП, которое, однако, достаточно прочно, чтобы выдерживать напор газового потока при повышенных температурах.) В качестве твердой смазки в УП используют графит и нитрид бора. В качестве матрицы с увеличением рабочей температуры - алюминий, никель, алюминид никеля, оксид циркония.

Декоративные покрытия

Декоративные покрытия (бронзовые покрытия на силуминовых скульптурах) также можно считать конструкционными, так как они позволяют экономить более дорогие медные сплавы подобно тому, как бронзовый цилиндр гидросистемы шасси был заменен деталью из алюминиевого сплава с покрытием из бронзы, нанесенным на внутреннюю поверхность цилиндра. Такая замена позволила снизить массу узла шасси на 4 кг. Восстановление скульптурной группы "Квадрига" на фронтоне Большого театра производилось напылением медной проволокой способами ГП и ЭДМ. Толщина стенки скульптуры составляла изначально 4 мм, на момент восстановления - 2 мм. Толщина стенки была доведена до начальной.

ГАЗМАШПРОЕКТ предоставляет широкий спектр услуг в области защиты поверхностей от воздействия внешних факторов, позволяя полностью восстановить поверхность и увеличить срок службы.

Покрытия могут наносится практически на все типы поверхностей (металл, керамика, пластик), не изменяя структуры материала, и обладают термостойкостью, износостойкостью, антикоррозионными и другими свойствами.

Восстановление покрытия, а также геометрии и посадочных мест изделий методами высокоскоростного, газопламенного, плазменного напыления позволяет произвести ремонт в максимально короткие сроки, в ряде случаев непосредственно на месте эксплуатации.

Наши Заказчики: ООО «Газпром добыча Астрахань», ООО «Газпром трансгаз Москва», ООО «Газпром трансгаз Самара», ООО «Газпром трансгаз Чайковский».

Применяемое оборудование

Металлизатор - комплекс оборудования для дуговой металлизации поверхностей деталей и оборудования с целью защиты от коррозии и восстановления износа напылением металлических покрытий. Для работы используются алюминий, цинк, сталь и их сплавы. Получаемое покрытие имеет повышенные износостойкие, антикоррозионные свойства.

Назначение комплекта оборудования электродуговой металлизации:

Основное назначение - нанесение антикоррозийных покрытий на большие поверхности: мосты, металлоконструкции, аппараты, емкости, выхлопные шахты ГПА, дымовые трубы. С помощью данного комплекта можно осуществлять алитирование и цинкование конструкций после монтажа. Установка отличается производительностью, высокой надежностью, легкостью настройки. Широко используетсядля защиты сооружений от коррозии в морской и пресной воде и в атмосфере. Конструкция установки включает в себя блок питания, выносной блок пуш-двигателей с системой управления и горелку. Использование возможно как в условиях цеха, так и в полевых

Материалы:

Цинк Zn, Алюминий Al, Монель, Цинк Алюминий ZnAl 15 , Алюминий магний AlMg 5 .

Еще одно видео работы профессионалов

Специалисты

В штате ГАЗМАШПРОЕКТ состоят 5 бригад, оказывающих услуги по газотермической обработке поверхности.

Квалификация и опыт сотрудников соответствует самым высоким стандартам.

Отрасли применения

Газовая и нефтяная промышленность, нефтепереработка, ракетно-космическая, оборонная, автомобильная промышленность и т.д.

В зависимости от примененной технологии и типа материала возможны следующие типы покрытий

- Антикоррозионные покрытия

- Антифрикционные покрытия

- Антиадгезионные покрытия

- Диэлектрические покрытия

- Износостойкие покрытия

- Термобарьерные покрытия

- Уплотнительные покрытия

- Электропроводные покрытия

Общие сведения и методы нанесения покрытий

Основные методы нанесения покрытий

| Методы нанесения | Применяемые материалы | Источник образования тепла | Адгезия, Мпа | Пористость, % |

| Электродуговая металлизация | Проволоки сплошного сечения и композиты | Электрическая дуга | 20…50 | 5…25 |

| Газопламенное напыление | Порошки, проволоки | Газообразные углеводороды в среде кислорода или воздуха | 20…50 | 3…15 |

| Плазменное напыление | Порошки, проволоки | Прямая или косвенная электрическая дуга | 30…60 | 0,5…10 |

| Высокоскоростное напыление | Порошки | Углеводороды (в т.ч. жидкие) или водород в среде воздуха или кислорода | 45…80и более | 0,1…2 |

Антикоррозионные покрытия

Химически стойкое металлическое покрытие широко применяется в промышленной практике для защиты металла от коррозии.

Коррозионностойкие металлические покрытия делятся на два вида:

— изолирующие. Выполняют функцию защиты от коррозии, ограничивая воздействия окружающей среды

— протекторные. Корродируют, защищая основной металл за счет электрохимических процессов

Преимущества покрытий для защиты от коррозии:

— высокая твердость. Коррозионностойкие покрытия не повреждаются и предотвращают подпленочную коррозию даже в агрессивных средах

— отсутствие сварных швов и возможность их изоляции с помощью покрытия

— отсутствие термического влияния на основу. Температура подложки при проведении работ не превышает 120°С

— ремонтопригодность. Наносимое покрытие легко можно отремонтировать в местах износа

— широкий спектр напыляемых материалов

Антифрикционные покрытия

Антифрикционные покрытия — материалы, применяемые для деталей машин (подшипники, втулки, валы и др.), работающих при трении скольжения и обладающие низким коэффициентом трения. Твёрдые антифрикционные материалы обладают повышенной устойчивостью к износу при продолжительном трении.

Характеризуются следующими улучшениями:

Снижение потерь энергии и повышению их надежности при работе в средах содержащих абразив

-Износостойкость с низкой диссипацией энергии в парах трения

-Высокая демпфирующая способность при воздействии циклических и ударных нагрузок

Антиадгезионные покрытия

Антиадгезионное покрытие предназначено для защиты металлических и других поверхностей от налипания.

Антиадгезионные износостойкие покрытия обеспечивают:

— Долгосрочную защита от налипания

— Высокие транспортирующие свойства

— Защиту от царапин и порезов

— Структуру, способствующую отводу воздуха

Восстановление напылением и наплавкой

Восстановление деталей напылением и наплавкой – это технологический процесс устранения путем напыления и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования.

Различные методы напыления позволяют вернуть деталям их первоначальные характеристики, а порой и значительно увеличить их работоспособность и продлить срок эксплуатации.

Диэлектрические покрытия

Диэлектрические керамические износостойкие покрытия позволяют обеспечить необходимые электроизоляционные свойства поверхности при высокой износостойкости. Диэлектрические покрытия наносят с помощью плазменного напыления.

Жаропрочные и жаростойкие покрытия

Жаростойкие покрытия используются в металлургии для защиты оборудования валов, печей и пр., в тепловой энергетике для предотвращения коррозии труб пароперегревателей при высоких температурах. Жаростойкие покрытия — это сплошные и устойчивые к воздействию агрессивной среды покрытия, не ухудшающие технологические характеристики основного металла и выдерживающие температуру до 1000°C без потери эксплуатационных свойств.

Износостойкие покрытия

Виды и особенности износостойких покрытий:

— алмазоподобные. Обладают наивысшей твердостью, однако не обеспечивают достаточной для большинства промышленных предприятий толщины покрытия

— керамические. Применяются для обеспечения термобарьерных или электроизоляционных свойств

— износостойкие. Наносятся методом высокоскоростного газопламенного напыления и обеспечивает высокую твердость и хорошие антикоррозионные свойства, но не выдерживают ударных нагрузок.

— наплавляемые. Обеспечивает надежную защиту от износа даже в условиях сильных нагрузок, но подвержены трещинообразованию и не подлежат механической обработке

— молибденовое. Имеет хорошие антифрикционные характеристики в паре со сталью

— кобальт-базированные материалы (стеллиты). Обладают высокой износо- и коррозионной стойкостью

— никель-базированные. Характеризуются легкостью нанесения и широкой сферой применения

— железно-базированные. Имеют высокую стойкость, пластичность и обеспечивают высокую степень устойчивости к износу

Термобарьерные покрытия

Термобарьерные покрытия - (TBC, ТБП) вид покрытий, применяемый для изолирования компонентов, в частности, частей газотурбинных двигателей, работающих при повышенной температуре. Типичные примеры применения покрытий - лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

ТБП характеризуются очень низкой теплопроводностью, это покрытие, поддерживающее большой температурный градиент в случае, когда подвергается воздействию теплового потока. Наиболее часто используемый материал для ТБП - диоксид циркония, стабилизированный иттрием (YSZ), которая показывает сопротивление тепловому удару и тепловой усталости до 1150 °C. YSZ в основном наносится плазменным напылением и электронно-лучевым физическим осаждением из паровой фазы (EBPVD). Также может быть использовано высокоскоростное газопламенное напыление HVOF, в частности износостойкие свойства этого материала также используются для предотвращения износа лопаток.

Уплотнительные покрытия

Уплотнительные, они же уплотняющие или изнашиваемые покрытия применяются для повышения КПД газотурбинных двигателей. Задача прирабатываемого покрытия состоит в сокращении утечек газа через зазор между лопаткой и неподвижной частью турбины.

Электропроводные покрытия

Электропроводящее покрытие предназначено для обеспечения прохождения электрического тока или отвода с поверхности возникающего статического электричества, когда необходимо избежать опасности взрыва или искры в присутствии факторов износа. Нанесение методами газопламенного напыления антистатических медных покрытий позволяет создать на поверхности металлических деталей слой материала с повышенной электропроводностью, который препятствует накоплению статического электричества.

Основные сферы применения антистатических покрытий:

— производственные помещения, в которых возможно «сильное пыление» (например, угольное, цементное, гипсовое и прочее)

— производственные склады, где хранятся взрывоопасные вещества и материалы

— Элеваторы, мукомольни, сахарные заводы

— стерильно чистые производства и прочие особо чистые помещения

Электродуговая металлизация

Способ электродуговой металлизации заключается в расплавлении напыляемого проволочного материала электрической дугой, его распылении и нанесении на подложку струей сжатого воздуха.

Толщина наносимого покрытия — 0,1-3 мм. Материал покрытий — стали, алюминиевые сплавы, бронзы, баббит, молибден и др.

Способ применим для восстановления и упрочнения изношенных деталей пониженной жесткости, т.к. нагрев основного металла в процессе нанесения покрытия не превышает 80-100 ° С.

Типовые детали, восстанавливаемые методом электродугового напыления: посадочные поверхности валов, бронзовые втулки, вкладыши, гильзы цилиндров (снаружи), алюминиевые головки блоков ДВС и др.

Газопламенное напыление

Газопламенное напыление предполагает формирование капель (частиц) малого размера расплавленного металла и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым непрерывное покрытие. Металлический полимерный порошковый, проволочный или шнуровой материал подается в пламя ацетилен-кислородной или пропан-кислородной горелки, расплавляется и переносится сжатым воздухом на напыляемую поверхность, где остывая формирует покрытие.

Преимущества:

— Возможность создания материалов, свойств которых невозможно достигнуть при использовании традиционных технологий плакирования. Возможность обеспечить защиту поверхностей оборудования не только от коррозии, но и от гидро- и газоабразивного износа

— Возможность нанесения материалов с низкой пластичностью

— Возможность нанесения покрытий на детали и оборудование со сложной конфигурацией поверхностей (наружные поверхности трубных пучков теплообменников, и т.п.)

— Возможность нанесения покрытий на месте эксплуатации, с применением мобильных комплексов для любой площади поверхностей

— Экономичность применения газотермических покрытий, сохранение высокого уровня защитных свойств при длительном воздействии агрессивных сред

— Возможность ремонта либо полного восстановления покрытия, доступность технологии проведения восстановительных работ с минимальными затратами

— Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений

Данные возможности обеспечивают преимущества технологии газотермического напыления, как по экономической эффективности, так и по стоимостным показателям.

Плазменное напыление

Плазменное покрытие – надежный способ защиты стали и других материалов. Плазменное покрытие может применяться для создания термобарьерных и уплотнительных покрытий, для снижения трения деталей шасси, придания им большей износостойкости, для создания электроизоляционных и защитных покрытий. Данный тип напыления может применяться в авиации, транспорте газа, тепловой и атомной энергетике, нефтедобыче, гидравлике, металлургии, транспортном машиностроении и многих других отраслях. С помощью специального оборудования создается плазменная струя высокой температуры, которая используется для покрытия изделий тугоплавкими керамиками - оксидами алюминия, циркония, иттрия, хрома. Благодаря такой обработке улучшается износостойкость, жаростойкость, коррозионная стойкость изделий.

Высокоскоростное напыление

Высокоскоростное газопламенное напыления считается наиболее современной из технологий напыления. Образующиеся в процессе твердосплавные покрытия, по всем характеристикам превосходят гальванические, а также имеют много преимуществ перед обычным покрытием краской.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами, в том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям, что увеличивает срок службы изделий на десятки лет.

Похожие статьи

-

Мытарства души после смерти: что происходит после смерти

Понимание посмертной жизни души очень важно для каждого верующего религиозного человека. Ответив на вопрос, что нас ждет после смерти, что такое душа, мы понимаем, что такое человек и как нужно жить, чтобы не погибнуть для вечности....

-

Штомпка анализ современных обществ

Теория структурации Э. Гидденса послужила в определенной мере толчком для появления в 1990-х гг. работ польского социолога Петра Штомпки (ныне президента Международной социологической ассоциации), посвященных комплексному и целостному...

-

Поиск презентаций. это будет их проект

Презентация: Творческий проект с использованием ученика 1-5 класса МОУ Гимназии 26 Девяткина Дмитрия «Правила поведения младшего школьника при чрезвычайных ситуациях.» Творческий проект с использованием ученика 1-5 класса МОУ Гимназии 26...

-

Когда наступает Новый год Свиньи по китайскому календарю?

Восточная культура и китайские традиции прочно прижились в нашей повседневной жизни, стали и нашими привычками и традициями. Праздновать Новый год по-восточному сегодня стали многие люди, другие же хоть и не празднуют, но какое животное...

-

Сочинение по картине К.Ф.Юона На тему: «Весенний солнечный день. Описание картины К. Юона "Весенний солнечный день" Весенний солнечный день небо

К. Ф. Юон является замечательным и талантливым мастером живописи, которому удалось создать множество примечательных картин. Особое внимание уделялось художником написанию природных особенностей родного края, которые изображены на его...

-

Крымский гуманитарный университет (КГУ)

г.Ялта, пгт. Массандра, ул. Стахановская, 11 Становление и развитие современной кафедры педагогики и управления учебными заведениями начинается с деятельности цикловой комиссии при Ялтинском педагогическом училище. В 1994 году одновременно...